通过同步加工,在最短时间内实现最严格的公差水平

在位于德国魏布林根的STIHL公司,一切都与景观维护、建筑、林业和农业的发动机动力设备的高效生产有关。 在所有这些领域,Andreas STIHL AG & Co. KG是领先的制造商和创新者。STIHL公司与Buderus Schleiftechnik GmbH的合作始于2013年,至今硕果累累。

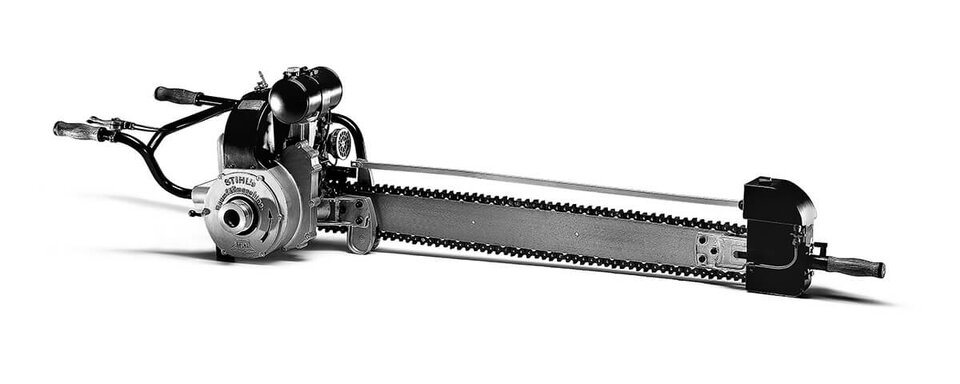

在使用过程中,我们通常不会注意到每天使用的刀具在开发和制造方面投入了多少精力。林业工人手里整天都会拿着电锯,信赖其耐力、质量以及极佳的功率重量比。在1927年,即在公司成立一年后,Andreas Stihl公司推出了第一台定长切割电锯;该电锯当时还是电力驱动,固定在原木堆场使用。两年后,新开发的A型树木砍伐机使砍伐作业成为可能,彻底改变了林业作业方式。然而,这台机床当时输出功率为6 hp,重达46 kg,因此需要两名工人一起操作。

为了满足该创新需求,STIHL公司于2013年与Buderus Schleiftechnik(BST)接洽,以优化其曲轴生产的机床设备。

首个项目涉及每个专业电锯的两个单独的核心零件。STIHL公司是最后一批使用两件式曲轴的制造商之一,该曲轴以压接方式连接在一起以形成曲轴零件,这个独特的卖点非常有意义,但也高度复杂、精细,因此技术成本相对昂贵。优化后减轻了STIHL公司产品的重量,但同时也引进了非常特殊的挑战,即需要偏心加工。因此,有必要找到一种解决方案,使得生产成本最优且质量最好。

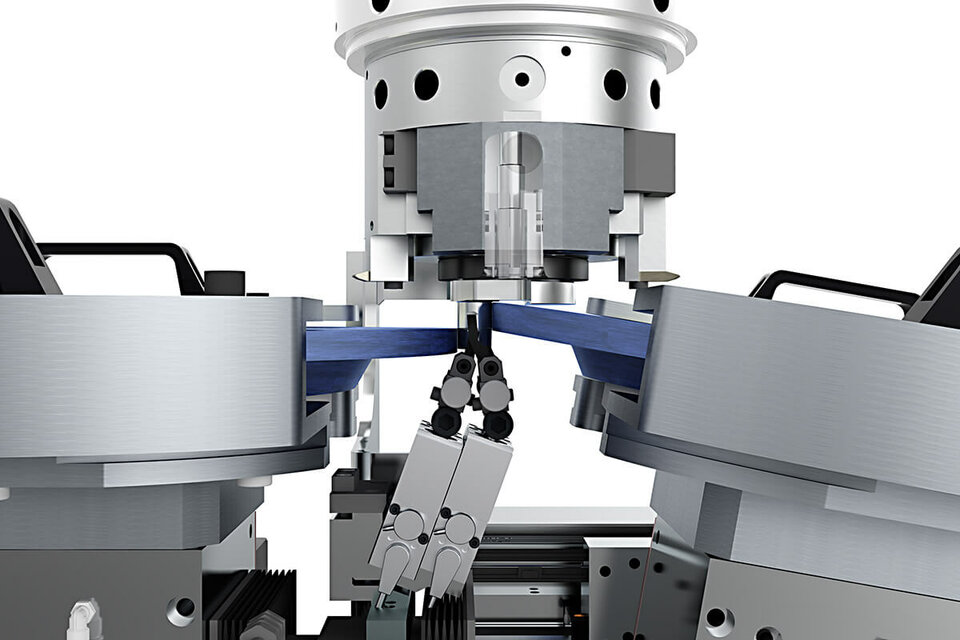

Buderus Schleiftechnik通过同步磨床解决了这一艰巨任务。

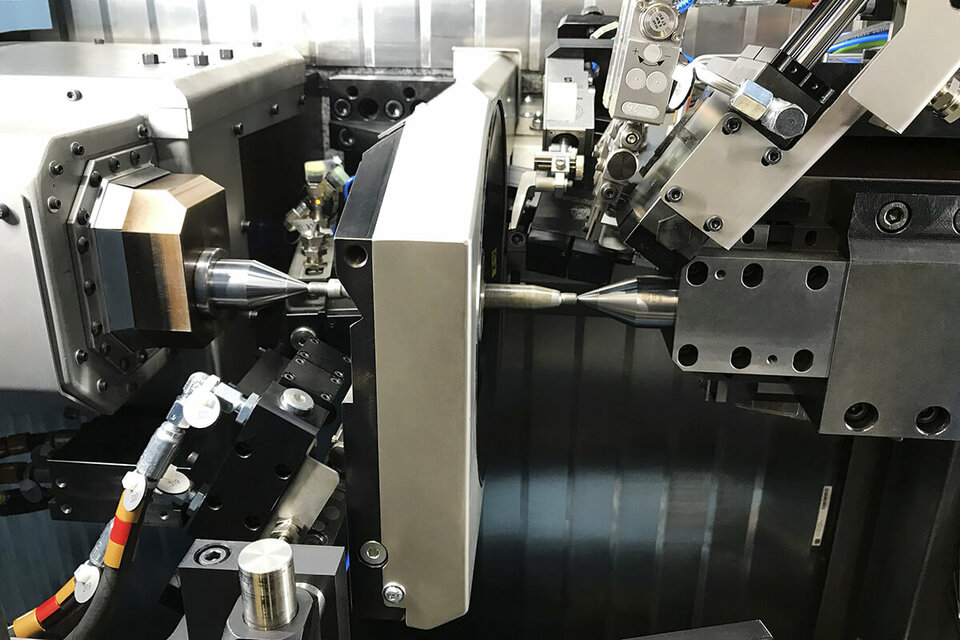

工件装在篮子里到达机床,并由内部篮子存储单元通过SCARA机器人在穿梭小车上放置并拾取。机器人还可以识别零件的偏心形状,以便将其放置在穿梭小车上的指定位置。

穿梭小车依次将工件传递送入和送出机床所在位置,这确保了冷却润滑剂携带率非常低。在机床中,工件被主轴“拾起”,并被偏心套爪夹盘夹紧,将偏心销移动到主轴的旋转中心,从而实现旋转对称加工。

在过盈配合的情况下,表面要求基于发动机的最大扭矩,因为在最大负载和安全性的情况下,两件式曲轴零件不允许变形。反过来,轴承座对承重零件的要求最高,因此连杆所在的滚针轴承要长时间平稳运行。在同步加工中,每种情况中优化砂轮都能满足这两种要求。

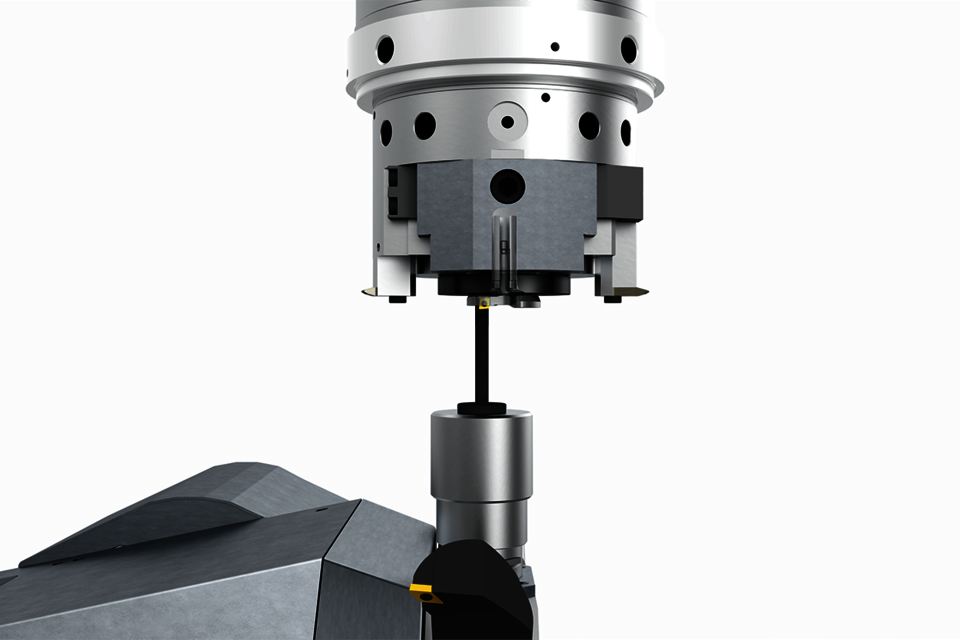

STIHL公司的产品能够显著简化曲轴连杆颈的磨削加工,并将这种设计作为ModulIne系列的一部分在最紧凑的空间内使用,从而大大优化了刀具成本、设置次数和砂轮库存。以前,STIHL公司不得不在生产区域货架上保留复杂而昂贵的两区砂轮。由于工件类型各异,导致产生了大量特殊砂轮。

前面提到的压接零件的镗孔零件的内部和端面加工也可以在机床上实现。然而,这是一个纯粹的硬车削过程,反过来也被集成到机床中。

凭借ModulIne 2A-8TR-KS机床模型以及两家公司之间的密切合作,生产得到显著优化。

2016年,STIHL公司再次与BST接洽,同步加工非常精细的工件,以替换购买磨削曲轴零件。凭借BST在自身测试领域进行过的两次磨削试验所获得的经验,CNC 235 H 2A-KS机床得以投入使用。

该项目面临极大挑战。例如,由于需要端到端加工,工件必须在中心间夹紧,并由特殊的BST中心驱动器进行驱动。该中心驱动器啮合工件的飞轮质量,并在磨削过程中在中心间驱动。

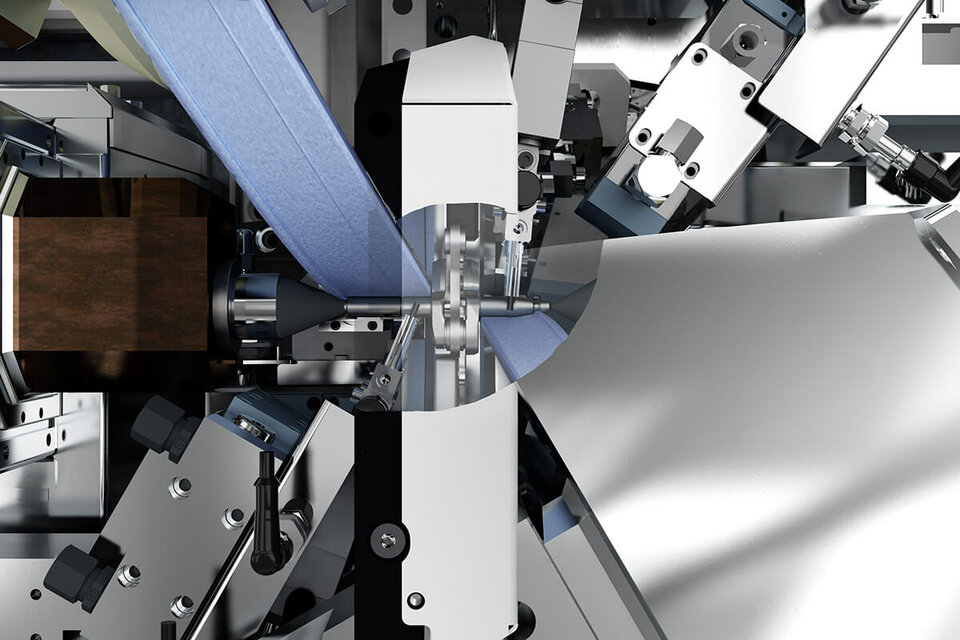

(带曲轴的主轴箱,参见上图)

音叉形工件的锁模力必须通过非常灵敏的 NC 尾座进行调整。

两个磨削通道同步加工弹性工件,以便能够抵消加工力。机床在整个生产过程中的工艺波动为± 1 µm,符合STIHL专业电锯的高要求。

在装载技术领域,BST能够依靠带有SCARA机器人的内部篮子存储单元,该机器人已在首个项目得以证明。但是,必须注意曲轴零件中连杆松动的处理。此外,自动化系统中还内置了一个专门开发的电刷站,用于在磨削过程后对点火器槽进行返工或去除任何磨削毛刺。

集成的线性装载单元再次处理机床内部装载和卸载,该装载单元可以非常敏感地将工件夹紧。

STIHL和BST之间良好的合作伙伴关系使得STIHL公司在曲轴加工领域的制造进入到一个新时代,所生产的机床展示了Buderus Schleiftechnik同步磨削和组合机床的可能性。

(下图:STIHL公司1号工厂的带曲轴的主轴箱/CNC 235组合机床)

请阅读下面对STIHL公司生产规划师Kurt Schober先生的采访。

“对机床的满意程度大加赞赏”

我们采访了STIHL公司生产工程师Kurt Schober,了解了他在Buderus Schleiftechnik的经历。我们特别高兴地听到他不仅对所提供的技术,而且最重要的是对合作文化的评论。

总之,Schober先生说到:对Buderus Schleiftechnik出厂的机床非常满意。

事实证明,工艺转换是绝对正确的。我要说,我们绝对没有失望。就工厂相关的满意度而言,必须得竖起大拇指。

是什么让BST机床对您来说如此特别?

首先,这当然是关于功能和技术方面。据我所知,BST是市场上首个利用ModulLine的模块化容器概念的公司。对我们来说特别的还有曲轴连杆颈加工,只有BST才能实现。总的来说,BST是解决我们困难的专家。

曲轴连杆颈加工解决方案有什么特别之处?

当然,其他人已经能够进行曲轴连杆颈加工。然而,BST为我们开发了这个概念,这具有决定性意义。在首台BST机床问世之前,单台机床在两区砂轮中同步磨削曲轴连杆颈。由于工件种类繁多,并且对许多不同的轴颈有要求,因此我们有大量昂贵的两区砂轮库存。另一方面,BST为我们提供了一种同步磨削工艺,该过程使用两个不同质量的独立砂轮来磨削曲轴连杆颈。所以我们现在只需两个不同的砂轮,这样大量空间从狭窄的生产车间中释放出来,并节省了巨大的成本。最重要的是,机床变得更加精确。

当您想到公司时,您最喜欢Buderus Schleiftechnik的什么?

最重要的是,我们彼此之间的交往是开放的。我感受到了一种与我们STIHL文化非常相似的企业文化。他们尊重客户的愿望并对其作出回应——尽管作为制造商的他们最初可能想走另一条不同的道路,他们也考虑过其他备用方案,但BST追求的开放标准仍然为设计提供了足够的空间。

BST机床是否也帮助STIHL改进了产品?

当然,不过是以间接的方式。从那时起,我们就能够将工艺切换至同步加工,使制造更稳定、更快速,并显着提升了质量。在此过程中,我们还能够将刀具成本大幅降低 50 倍。最重要的是,我们能够将35种工件类型组合到单个砂轮配置中。

您对Buderus Schleiftechnik最美好的回忆是什么?

受到欢迎的感觉。即使有特殊要求,但无论相同的问题被提出多少次,BST都会响应变更请求。我们STIHL公司提要求,他们提供设计。

您在STIHL公司面临哪些挑战,未来Buderus Schleiftechnik如何为您提供帮助?

目前,我在磨削技术中尚无任何挑战。在内部加工中,我们的目标是更低的公差,以进一步优化重量/性能比。

您会再次从Buderus Schleiftechnik购买机床吗?

我们现在的生产线上有他们的第七台机床——有了这段经历,我可以明确回答:当然会!

Schober先生,非常感谢您接受采访以及您的积极反馈!