Engste Toleranzen in kürzester Zeit durch Simultanbearbeitung

Bei STIHL im schwäbischen Waiblingen dreht sich alles um die effiziente Fertigung motorbetriebener Geräte für die Landschaftspflege, Bau-, Forst- und Landwirtschaft. In all diesen Bereichen ist die Andreas STIHL AG & Co. KG der führende Hersteller und Innovator. Bereits im Jahr 2013 begann die bis heute sehr fruchtbare Zusammenarbeit von STIHL und der Buderus Schleiftechnik GmbH.

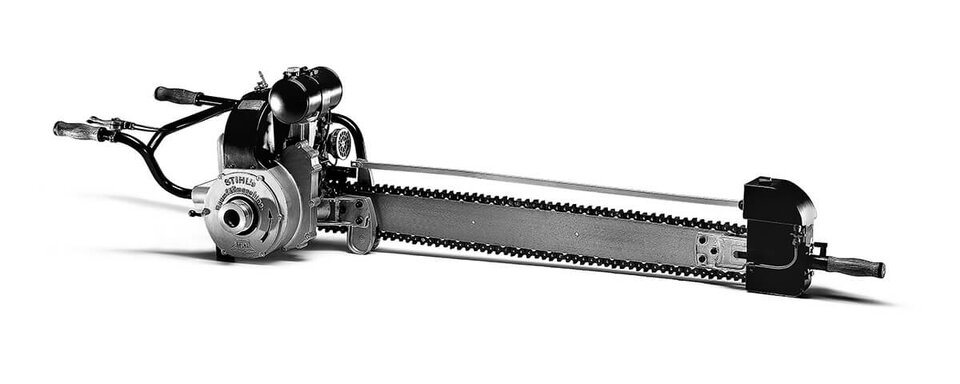

Im Gebrauch fällt uns meist nicht auf, wieviel Entwicklungs- und Fertigungsaufwand in unseren alltäglich genutzten Werkzeugen liegt. Ein Waldarbeiter, der den ganzen Tag eine Kettensäge in der Hand hält und sich auf ihre Ausdauer verlässt, schätzt ihre Qualität und das sehr gute Leistungsgewicht. Im Jahr 1927, ein Jahr nach der Firmengründung, ging Andreas Stihl mit seiner ersten Ablängekettensäge auf den Markt; damals noch elektrisch betrieben und für den stationären Gebrauch auf Rundholzplätzen gedacht. Fällarbeiten wurden zwei Jahre später mit der neu entwickelten Baumfällmaschine Typ A ermöglicht, was die Forstarbeit revolutionierte. Bei einer Leistung von 6 PS wog die Maschine damals allerdings noch 46 kg und konnte somit nur von zwei Arbeitern bedient werden.

Ein modernes Profimodell mit ähnlicher Leistung hingegen bringt heute nicht einmal mehr 10 kg auf die Waage. Durch diesen enormen Fortschritt kann ein einzelner Waldarbeiter heute ein Vielfaches von dem leisten, wofür früher zwei Arbeiter benötigt wurden.

Mit diesem Anspruch an Innovation kam STIHL bereits im Jahr 2013 zu Buderus Schleiftechnik (BST), um den Maschinenpark in der Kurbelwellenfertigung zu optimieren.

Beim ersten Projekt handelte es sich gleich um die beiden wichtigsten Einzelteile des Herzstücks einer jeder Profi-Kettensäge. STIHL setzt als einer der letzten Hersteller auf eine zweiteilige Kurbelwelle, die in einem Pressverbund zu einem Kurbelwellenzusammenbau (KZB) zusammengefügt wird – ein Alleinstellungsmerkmal, das zwar sehr sinnvoll ist, doch auch höchst komplexe, aufwändige und daher entsprechend teure Technik benötigt. Damit reduziert STIHL zwar das Gewicht, schafft aber zugleich eine exzentrische Bearbeitungssituation mit ganz besonderen Herausforderungen. Es galt also, eine Lösung zu finden, die kostenoptimierte Fertigung bei höchster Qualität erlaubt.

Buderus Schleiftechnik löste diese anspruchsvolle Aufgabe mit einer Simultanschleifmaschine.

BUDERUS Schleiftechnik gehört im Bereich der Hartfeinbearbeitung rotationssymmetrischer Bauteile zu einem der führenden Anbieter von Präzisionsmaschinen für das Innenrund-, Außenrund- und Gewindeschleifen, auch in Kombination mit Hartdrehbearbeitungen. Erfahren Sie mehr über unser Maschinenprogramm.

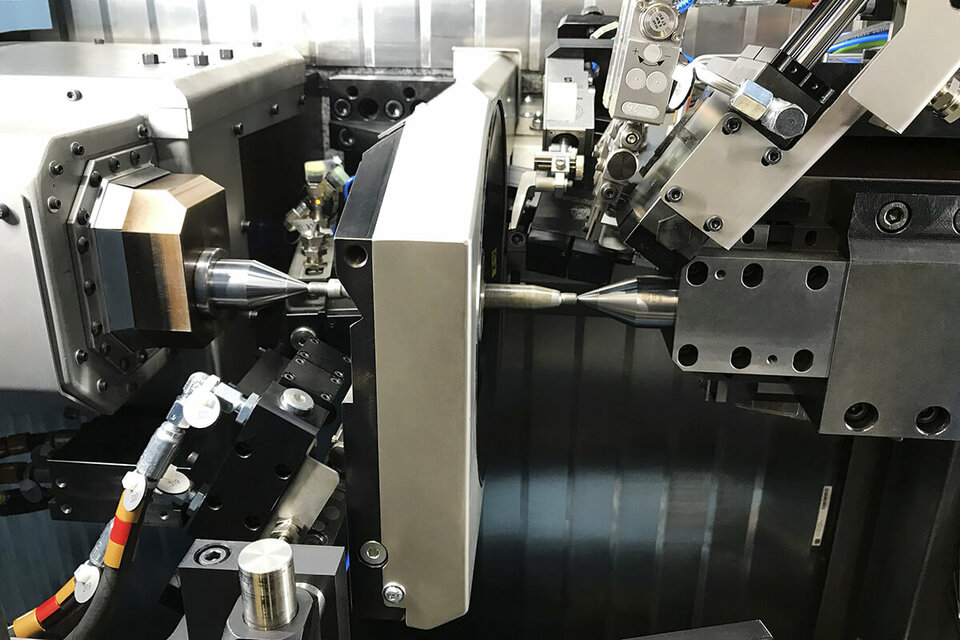

Simultaner Schleifprozess am Hubzapfen

Simultaner Schleifprozess am Hubzapfen

Die Werkstücke kommen dabei in Körben an die Maschine und werden durch die hauseigene Korbspeicherzelle über einen SCARA Roboter auf dem Shuttle abgelegt und aufgenommen. Der Roboter erkennt dabei auch die exzentrische Form des Bauteils um es in einer definierten Position auf dem Shuttle abzulegen.

Das Shuttle bringt die Werkstücke wiederum in und aus dem Maschinenraum, was eine sehr geringe Verschleppung von Kühlschmierstoff sicherstellt. In der Maschine wird das Werkstück von der Hauptspindel „abgepickt“, wobei es in einem exzentrischen Spannzangenfutter gespannt wird. Hierdurch rückt der exzentrische Hubzapfen in das Drehzentrum der Hauptspindel und ermöglicht so eine rotationssymmetrische Bearbeitung.

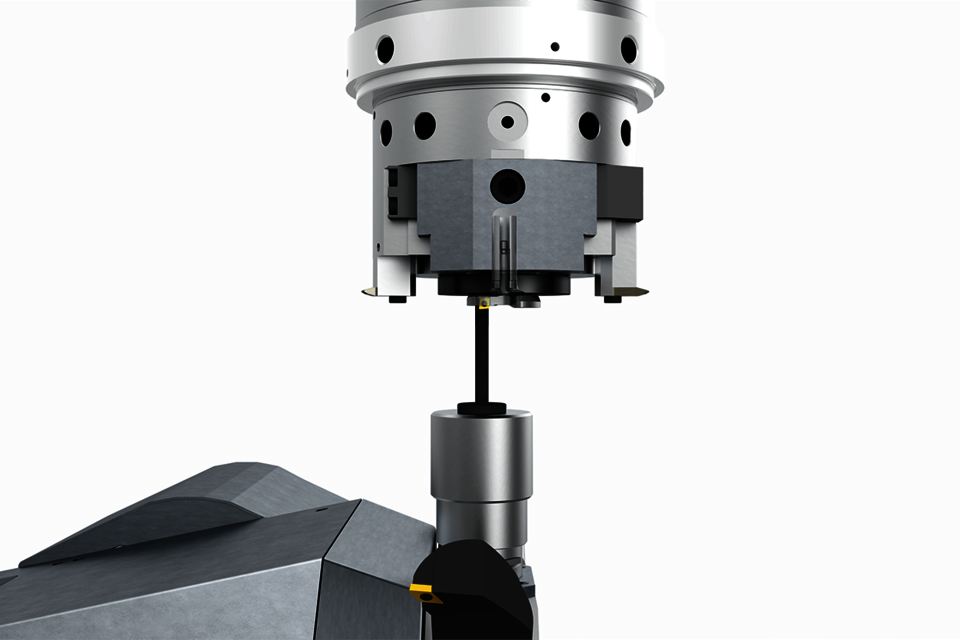

Die Bearbeitung des Hubzapfens beginnt dann an dem nachfolgenden Achtfach-Drehrevolver der Maschine. Hier werden zwei Planflächen und Übergänge mit CBN Wendeschneidplatten hartgedreht.

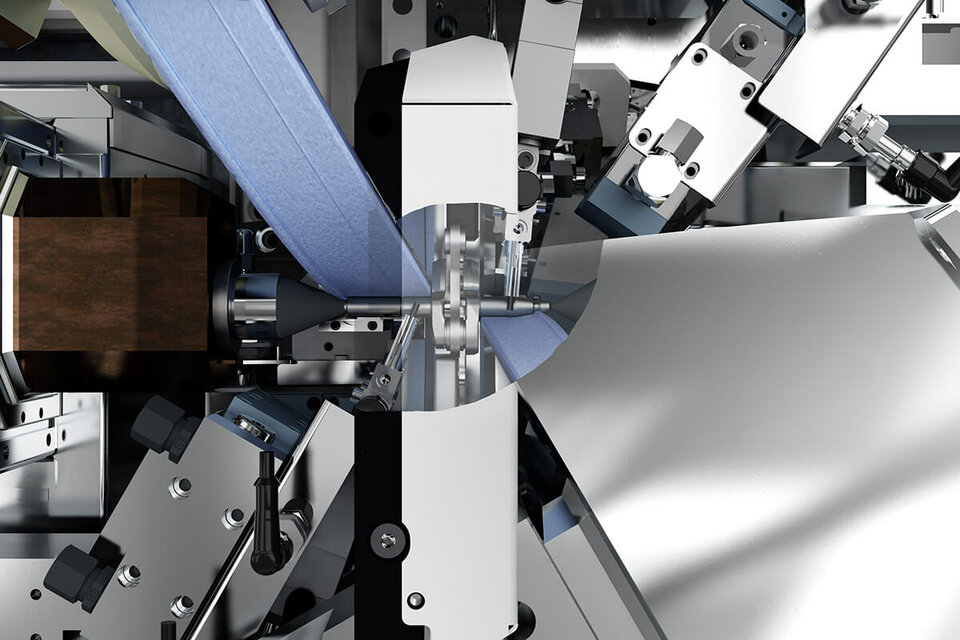

Im Anschluss an die Drehbearbeitung wird der Hubzapfen zwischen zwei unterschiedlichen Außenschleifscheiben simultan und µm-genau geschliffen.

Der Hubzapfen, der in einem Pressverbund mit dem Bohrungsteil der Kurbelwelle das Pleuel führt, verfügt über einen Lager- und einen Presssitz. Beide haben unterschiedliche Anforderungen im Bereich der Oberflächenrauigkeit, die wiederum genau eingehalten werden müssen.

Beim Presssitz richten sich die Anforderungen der Oberfläche am maximalen Drehmoment des Motors aus, da hier bei maximaler Belastung plus Sicherheit keine Verwindung des zweiteiligen KZB zulässig ist. Der Lagersitz wiederum hat höchste Anforderungen an den Traganteil, damit das Nadellager, auf dem das Pleuel sitzt, lange und ruhig läuft. Beide Anforderungen erfüllt eine jeweils optimierte Schleifscheibe in der Simultanbearbeitung.

STIHL konnte durch diesen Aufbau auf kompaktesten Raum im Rahmen der ModuLine-Serie die Schleifbearbeitung des Hubzapfen deutlich verschlanken und die Werkzeugkosten, Rüstzeiten und Lagerbestände von Schleifscheiben wesentlich optimieren. Vorher musste STIHL aufwändige und teure Zwei-Zonen-Schleifscheiben in der Fertigung in Regalen vorhalten. Diese variierten je Werkstücktype, was zu einer Vielzahl an Sonderschleifscheiben führte.

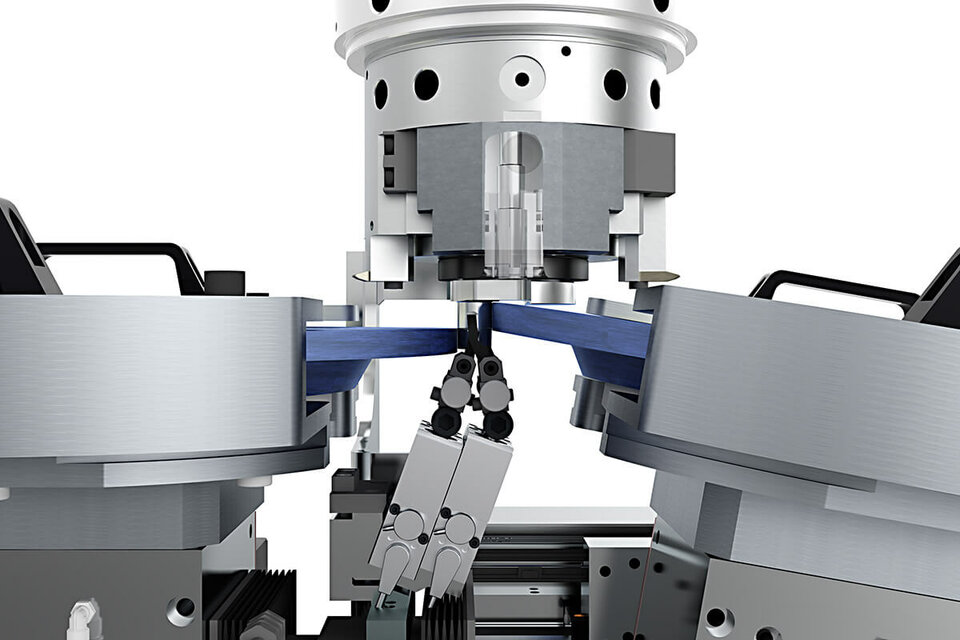

Spindelstock mit KZB

Spindelstock mit KZB

Die Innen- und Stirnseitenbearbeitung des eingangs erwähnten Bohrungsteils im Pressverbund kann ebenfalls auf der Maschine abgebildet werden. Hierbei handelt es sich allerdings um einen reinen Hartdrehprozess, der wiederum auch in der Maschine integriert wurde.

Mit dem Maschinenmodel ModuLine 2A-8TR-KS und der engen Zusammenarbeit der beiden Häuser konnte hier die Produktion deutlich optimiert werden.

Eine beidseitig ertragsreiche Zusammenarbeit wird fortgesetzt

Im Jahr 2016 kam STIHL dann erneut auf BST zu, um bei einer Ersatzbeschaffung zum Schleifen des KZB ebenfalls eine Simultanbearbeitung der sehr filigranen Werkstücke umzusetzen. Mit dem Wissen aus zwei vorhergegangen Schleifversuchen im BST-hauseigenen Versuchsfeld wurde der Maschinentyp CNC 235 H 2A-KS ins Leben gerufen.

Die Herausforderungen in diesem Projekt waren hoch. So musste das Werkstück wegen der notwendigen Ende-zu-Ende-Bearbeitung zwischen Spitzen gespannt und über einen speziellen BST Mittenmitnehmer angetrieben werden. Dieser Mittenmitnehmer (MMN) greift in der Schwungmasse des Werkstücks ein und treibt es beim Schleifprozess zwischen den Spitzen an.

(siehe Abbildung oben, Spindelstock mit KZB)

Die Spannkraft der stimmgabelförmigen Werkstücke musste über einen sehr feinfühligen NC-Reitstock eingestellt werden.

Die beiden Schleifkanäle bearbeiten das elastische Werkstück simultan, um die Bearbeitungskräfte aufheben zu können. Die Prozessschwankung der Maschine liegt während der ganzen Produktion bei

± 1 µm – entsprechend den hohen Anforderungen der STIHL Profikettensägen.

Im Bereich der Ladetechnik konnte BST auf die im ersten Projekt bewährte hauseigene Korbspeicherzelle mit SCARA-Roboter zurückgreifen. Allerdings musste auf das Handling des losen Pleuels im KZB geachtet werden. Zusätzlich wurde in die Automation noch eine eigens entwickelte Bürststation gebaut, um die Zündernut nach dem Schleifprozess nachzuarbeiten bzw. einen möglichen Schleifgrat zu entfernen.

Die maschineninterne Be- und Entladung übernahm wiederum ein integrierter Linearlader, der sehr feinfühlig das Werkstück in die Spannung bringen konnte.

Die sehr gute Zusammenarbeit und Partnerschaft von STIHL und BST ermöglichten es, eine neue Ära in der Fertigung von STIHL im Bereich der Kurbelwellenbearbeitung einzuläuten. Die dabei entstandenen Maschinen zeigen eindrucksvoll die Möglichkeiten der simultanen Schleif- und Kombimaschinen von Buderus Schleiftechnik.

(Abbildungen unten: Spindelstock mit KZB / Maschinenverbund CNC 235 im Werk 1 bei STIHL)

Lesen Sie weiter unten ein Interview mit dem Fertigungsplaner Kurt Schober von STIHL.

„Fünf Daumen hoch für die Zufriedenheit mit der Anlage!“

Mit Kurt Schober, Planer in der Fertigung bei STIHL, haben wir über seine Erfahrungen mit Buderus Schleiftechnik gesprochen. Besonders gefreut hat uns dabei, wie er sich in dem Zusammenhang nicht nur über die gelieferte Technik, sondern vor allem auch über die Kultur der Zusammenarbeit äußerte.

Herr Schober, so insgesamt betrachtet: Wie zufrieden sind Sie mit den Maschinen von Buderus Schleiftechnik?

Die Prozessumstellung hat sich als absolut richtig erwiesen. Ich würde sagen, wir sind definitiv nicht enttäuscht worden. Von daher: Fünf Daumen hoch, was die Zufriedenheit mit der Anlage angeht.

Was ist für Sie das Besondere an den BST Maschinen?

In erster Linie geht es sicherlich um Funktion und Technik. Mit der modularen Container Konzeption der ModuLine war BST meines Wissens nach als Erster auf dem Markt. Das Besondere für uns war auch die Hubzapfenbearbeitung, die nur BST in der Form ermöglichen konnte. Generell ist BST für uns auch der Spezialist für schwierige Aufgaben.

Was war denn an der Lösung für die Hubzapfenbearbeitung so besonders?

Hubzapfenbearbeitung an sich konnten natürlich auch schon andere. BST hat das Konzept für uns aber entscheidend weiterentwickelt. Vor der ersten BST Maschine hatte eine Maschine den Hubzapfen in einer 2-Zonen-Schleifscheibe simultan geschliffen. Wegen der Werkstückvielfalt bzw. der Anforderung durch viele unterschiedliche Hubzapfen hatten wir ein riesiges Lager an teuren 2-Zonen-Schleifscheiben. BST dagegen hat uns einen Simultanschleifprozess angeboten, der mit zwei getrennten Schleifscheiben unterschiedlicher Qualität den Hubzapfen schleifen konnte. Wir brauchen also nur noch zwei unterschiedliche Schleifscheiben. Das schuf viel Platz in der engen Fertigungshalle und sparte enorme Kosten. Obendrein sind die Maschinen noch genauer geworden.

Wenn Sie die Firma selbst betrachten – was gefällt Ihnen am besten an Buderus Schleiftechnik?

Das ist vor allem die Offenheit im Umgang miteinander. Ich spüre da eine Kultur, die ganz ähnlich unserer STIHL-Kultur ist. Man respektiert Kundenwünsche und geht darauf ein – auch wenn man als Hersteller vielleicht erst einmal einen anderen Weg einschlagen wollte. Es wird auf jeden Fall über Alternativen nachgedacht. BST verfolgt einen offenen Standard, der immer noch genügend Gestaltungsspielraum bietet.

Haben die Maschinen STIHL auch geholfen, das Produkt zu verbessern?

Indirekt auf jeden Fall. Wir konnten die Prozesse auf Simultanbearbeitung umstellen, fertigen seither stabiler und schneller und haben die Qualität deutlich verbessert. Dabei konnten wir obendrein die Werkzeugkosten um den Faktor 50 deutlich senken. Und wir konnten obendrein 35 Werkstücktypen zu einer einzigen Schleifscheibenkonfiguration zusammenfassen.

Was ist Ihre beste Erinnerung an Buderus Schleiftechnik?

Das Gefühl Willkommen zu sein. Auch mit Sonderwünschen. Egal, wie oft dieselben Themen angesprochen wurden, BST geht auf Änderungswünsche ein. Wir von STIHL fragen an, sie liefern Entwürfe.

Welche Herausforderungen haben Sie bei STIHL und wie kann Ihnen Buderus Schleiftechnik hier zukünftig helfen?

In der Schleiftechnik sehe ich da momentan nichts. Bei der Innenbearbeitung streben wir noch niedrigerer Toleranzen an, um das Gewichts-Leistungsverhältnis weiter zu optimieren.

Würden Sie wieder eine Maschine bei Buderus Schleiftechnik kaufen?

Wir haben hier mittlerweile die siebte Maschine in der Fertigung – nach den Erfahrungen sage ich klar: Natürlich!

Besten Dank für das Gespräch und Ihr positives Feedback, Herr Schober!

BUDERUS Schleiftechnik gehört im Bereich der Hartfeinbearbeitung rotationssymmetrischer Bauteile zu einem der führenden Anbieter von Präzisionsmaschinen für das Innenrund-, Außenrund- und Gewindeschleifen, auch in Kombination mit Hartdrehbearbeitungen. Erfahren Sie mehr über unser Maschinenprogramm.