位于巴特坎贝格的rbc robotics已经进行了很多年的系统的单元模块化,专注于实现工业机器人的一切技术可能性。在2010年推出的FX系列中常备有工业图像处理系统。其功能集中在零件的上料、分离和缓冲。他们以模块化应用和公认的高标准来提供极其经济性的自动化解决方案。

新挑战,新视角

rbc robotics于2018年加入DVS集团。这带来了新的可能性、要求和潜力。2020年什么样的模块能触动客户的神经并能在现今和未来为制造型企业提供相应的附加价值?

DVS集团内部,所有专业公司都最大限度地关注着车削、切齿和磨削工艺。齿轮、齿圈、滚轴、齿轴或轴类组件的软硬加工体现了重要的附加价值。每种加工机床对于零件上料或工艺节拍都有不同的要求。除此之外,还有不同零件的重量问题。DVS集团的发展目标是将职能自动化机器人上料系统和优良的加工工艺结合起来,实现最高的经济性。

不仅仅是外在的改变

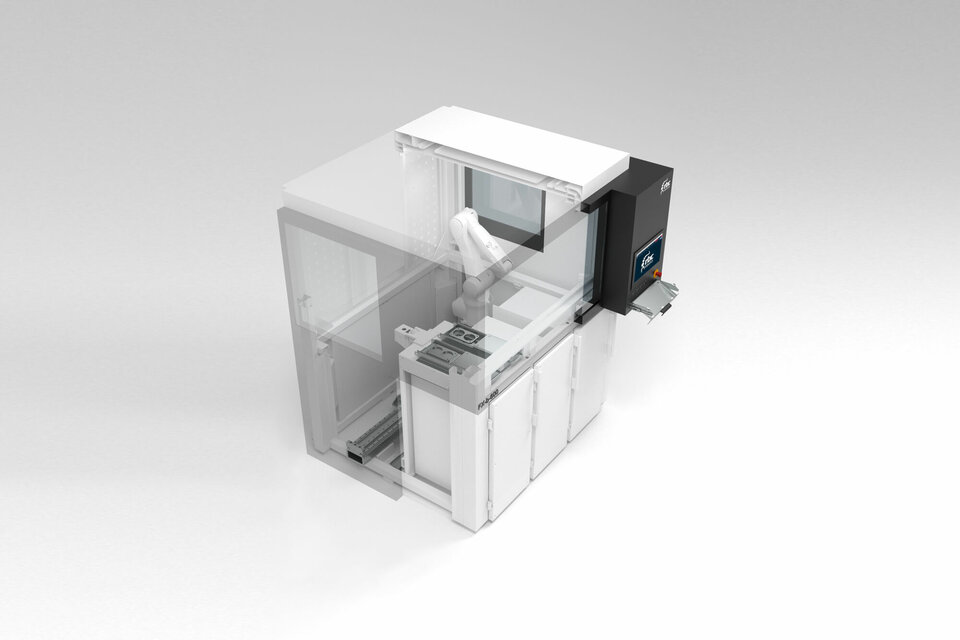

为此,FX系列被设计制造出来。从外观上看,这一点可以通过钣金外层的全新、无误的设计来识别,它可以使机器人以最佳方式单独或与DVS机床结合使用。但是当然了,改变的不仅仅只有外表。其内核也被完全颠覆和优化。

- 这个单元目前在降噪和提高零件颗粒物的清洁要求(简言之:清洁区)方面具有优势。

- 初看上去机器人不易被发现,这个单元概念相比于经典机器人单元更像一台机床。并且,这些模块是完全可移动的,因此可以被快速安装和拆卸。

- 壁挂式安装的机器人的应用能够利用单元中的上部安装空间,从而尽可能缩小系统的占地面积。装配方面带来的优势是,除了安装新系统,改造成本也更低。

- 在价值流中,模块可以被直接放置在产线起始端(产线前端)、产线内部或用于机床直接上料、或产线末端(产线末端)

多种容纳方式

因此,rbc robotics开发了机器人模块,用于全、半和四分之一欧标托盘。这涵盖了各种可能的容器形式。型号名称为FXb 600、FXb 800和FXb 1200。

能用到的容器和包装形式诸如带套环和中间层的托盘、清洗或硬化篮、小型载物台或堆叠托盘或泡罩。

不论毛坯件有没有被上载,成品件有没有被包装或堆垛都无关紧要。模块被设计的非常具有通用性,基本形式可以相应扩展,几乎所有机器人模块都能实现连续操作。

工业机器人在所有模块中都很常见。基本配置使用了有效荷载为10公斤的机械手。为提升灵敏度,rbc robotics 把机器人安装在一个附加直线轴上,DVS集团开发出来的这个轴具有很快的加速度值和很高的鲁棒性。

如果现在把零件轮廓识别添加到传感器系统中,将会打开新的维度。这个“看得见”的机器人就会对容器磨损或破坏等原因引起的零件位置变化做出相应,从而大幅度提升工艺可靠性。

rbc robotics扩展了产品线,集成了随机分拣的3D系统和传统的堆垛单元,从而摒弃了图像处理或内置的2.5D图像处理系统。这些系统能够在8秒的进料周期内拾取旋转对称零件,并清空95%的盒子内容物。

SPC零件向内和向外传输、通过对心和驱动辅助装置轻松上下料、节省空间的滑门、中央润滑以及安装在侧壁或后壁上单元控制的模块化安装选项,这些都是必须具备的功能。

一般来讲,新推出的FX系列中的每个单元都配有一个单独的控制装置(西门子S7-F)。操作界面有一个15英寸显示器,一个折叠键盘支架和其他实用细节。

未来可期

模块中还可以轻松集成其他选项,如激光标记、自动刀具测量和夹层处理。这就为扩展、灵活性和适应未来的生产要求以及集成到数字化或基于网络的生产工艺和服务上留下了空间。