Die bewährte Fx Serie hat mehr als ein Facelift erhalten – eine gründliche Überarbeitung macht die modulare Zelle fit für die Zukunft.

Bereits seit vielen Jahren beschäftigt sich die rbc robotics in Bad Camberg mit der Modularisierung von Anlagen und Zellen. Im Mittelpunkt steht dabei der 6-Achs-Industrieroboter mit all seinen technischen Möglichkeiten. 2010 wurde die FX Serie ins Leben gerufen, die immer mit einem industriellen Bildverarbeitungssystem ausgestattet ist. Die Funktionen konzentrieren sich auf das Zuführen, Vereinzeln und Puffern von Bauteilen. Durch den Einsatz von Modulen und guten erprobten Standards können dabei extrem wirtschaftliche Automatisierungslösungen angeboten werden.

Neue Herausforderungen, neue Perspektiven

Seit 2018 ist rbc robotics nun Mitglied der DVS Technology Gruppe. Dadurch ergeben sich neue Möglichkeiten, Anforderungen und Potenziale. Welche Module treffen im Jahr 2020 den Nerv der Kunden und bieten den entsprechenden Mehrwert für die Fertigungsbetriebe heute und morgen?

Innerhalb der DVS Gruppe geht es bei allen Spezialunternehmen letztlich immer um die Prozesse Drehen, Verzahnen und Schleifen. Die wesentliche Wertschöpfung liegt in der Hart- oder Weichbearbeitung von Rädern, Ringen, Rollen, Wellen oder Schaftbauteilen. Jede Bearbeitungsmaschine stellt dabei verschiedene Anforderungen an die Bauteilzuführung oder den Bearbeitungstakt. Dazu kommt die Problematik, die durch verschiedene Bauteilgewichte entsteht. Ziel aller Entwicklungen innerhalb der DVS Gruppe ist, smarte automatische Roboterbeladung mit einem exzellentem Bearbeitungsprozess bei maximaler Wirtschaftlichkeit zu verbinden.

Nicht nur äußerlich verändert

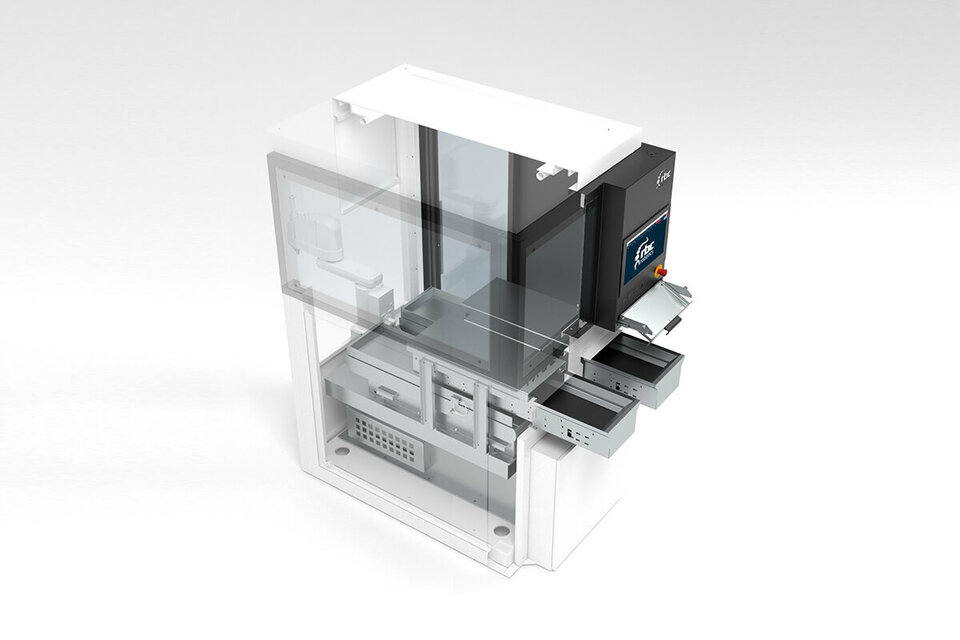

Deshalb wurde nun auch die FX Serie neu gestaltet. Von Außen erkennbar ist dies am neuen, unverwechselbaren Design des Blechkleides, das die Maschine alleine oder in Verbindung mit einer DVS Maschine optimal präsentiert. Doch natürlich geht es nicht nur um reine Äußerlichkeiten. Auch die inneren Werte wurden grundsätzlich überdacht und optimiert.

- So bietet die Zelle nun Vorteile hinsichtlich reduzierter Schallemissionen sowie steigender Anforderungen bezüglich der Partikelfreiheit von Bauteilen (Stichwort Sauberzone).

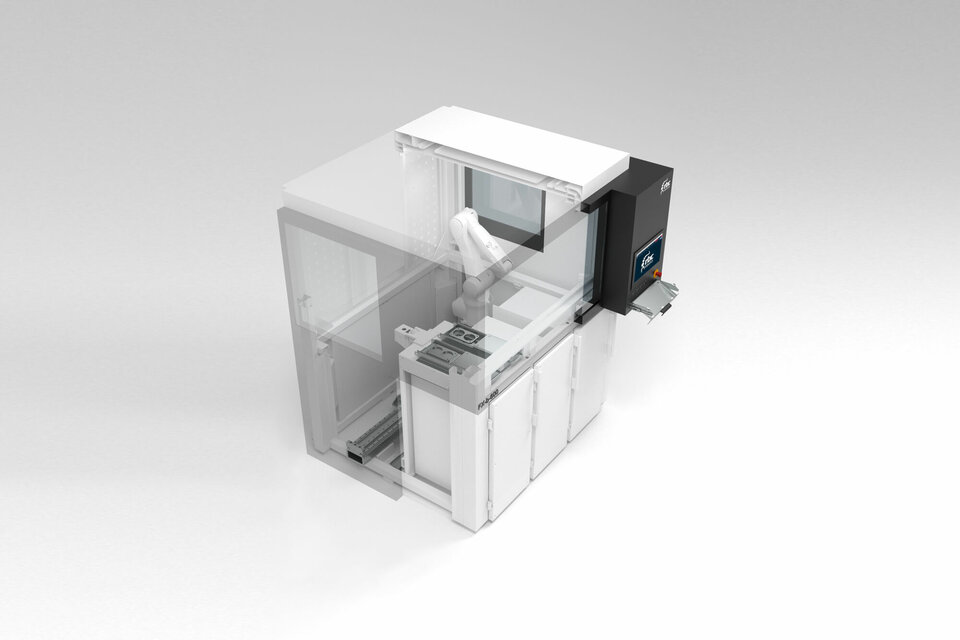

- Der Roboter ist auf den ersten Blick nicht sichtbar und das Zellenkonzept ähnelt eher einer Maschine als einer klassischen Roboterzelle. Darüber hinaus sind die Module komplett transportierbar und somit schnell einzubringen und zu versetzen.

- Zum Einsatz kommen z.B. wandmontierte Roboter, um den Bauraum der Zelle nach oben zu nutzen und den Fußabdruck der Zelle so gering wie möglich zu halten. In der Umsetzung bietet das den Vorteil, dass neben Neuanlagen auch Nachrüstungen weniger aufwändig sind.

- Im Wertstrom können die Module direkt am Anfang der Linie (Front of Line), innerhalb der Linie beziehungsweise zur Direktbeladung einer Bearbeitungsmaschine oder am Ende der Linie (End of Line) platziert werden.

Große Bandbreite von Gebindeformaten

Entwickelt wurden von rbc robotics daher Robotermodule für die volle, halbe und viertel Europaletten verwendet werden können. Damit wird eine große Bandbreite möglicher Gebindeformate abgedeckt. Die Typenbezeichnungen sind FXb 600, FXb 800 und FXb 1200.

Die verwendbaren Behälter und Gebinde sind z.B. Paletten mit Aufsetzrahmen und Zwischenlagen, Wasch- oder Härtekörbe, Kleinladungsträger oder gestapelte Trays oder Blister.

Es spielt dabei keine Rolle ob Rohteile zugeführt, oder Fertigteile abgepackt oder palettiert werden. Die Module sind dabei so universell ausgeführt, dass die Grundvariante entsprechend erweitert werden kann und dass in den meisten Varianten ein kontinuierlicher Betrieb des Robotermoduls möglich ist.

In allen Modulen kommen natürlich Industrieroboter zum Einsatz. In der Basisvariante werden Manipulatoren mit 10 kg Traglast verwendet. Zur Erhöhung der Agilität installiert rbc robotics den Roboter auf einer zusätzliche Linearachse, die innerhalb der DVS Technology entwickelt wurde und überragende Beschleunigungswerte bei hoher Robustheit aufweist.

Wenn jetzt noch eine Sensorik in Form einer Bauteilerkennung hinzukommt, dann eröffnen sich neue Dimensionen. Der „sehende“ Roboter kann auf die sich verändernden Bauteillagen, bedingt z.B. durch abgenutzte oder beschädigte Behälter, reagieren und die Prozesssicherheit somit deutlich erhöhen.

Das Spektrum wurde von rbc robotics dahingehend erweitert, dass nun neben konventionellen Palettierzellen ohne Bildverarbeitung oder integrierten 2,5 D Bildverarbeitungssystemen nun auch 3D Systeme für Random Binpicking etabliert wurden. Diese ermöglichen den Griff in die Kiste für rotationssymmetrische Bauteile in Zuführtakten ab 8 Sekunden und Entleerungsraten ab 95% des Kisteninhalts.

Obligatorisch sind die Funktionalitäten zum Aus- und Einschleusen von SPC Bauteilen, einfaches Be- und Entladen der Zellen durch Zentrier- und Einfahrhilfen, platzsparende Schiebetüren, Zentralschmierung sowie modulare Anbaumöglichkeiten der Zellensteuerung an der Seite oder der Rückwand der Zellen.

Generell ist jede Zelle der neuen FX Serie mit einer separaten Steuerung (Siemens S7-F) ausgestattet. Das Bedienerinterface verfügt über einen 15“ Monitor mit ausklappbarer Tastaturaufnahme und weiteren nützlichen Details.

Zukunftsfähigkeit eingebaut

Zusätzliche Optionen, wie z.B. eine Lasermarkierung, automatischer Werkzeugvermessung und Zwischenlagenhandling können in den Modulen einfach integriert werden. Damit bleiben stets Möglichkeiten zur Erweiterung, Flexibilisierung und Anpassungen an zukünftige Fertigungsanforderungen sowie in die Integration in die digitalen oder webbasierten Produktionsprozesse und Services.