当涉及到在生产线或加工过程中进给零件时,一定会有rbc robotics GmbH的参与。近15年来,这项任务一直是位于巴德坎贝格的公司的工作重点。由此产生的解决方案始终以智能和摄像头为基础,因为机器人可以确保更稳定的生产工艺。

2020年是FX系列年,因此,自动化专家重新设计了一些供料器模块,例如可在高速模式下为零件进料的FXa 240模块。

将零件送入生产线对操作员来说非常耗时,并且存在许多错误源头,例如零件混淆、不完整的装载或零件定位不正确。这会导致进一步流程的中断,最终甚至导致停机。FXa 240模块大大提高了进料的整体速度,并完全消除了此类误差源头。此外,人力需求大大减少,极大增进了经济激励。

通过该进料模块,操作员将零件以轻便、易于管理的部分填充到材料累加器中。零件的供应量如此之高,以至于单元可以自给自足地与它们一起运行,从30分钟(桥接中断次数)到数小时,具体取决于存储溜槽的设计。

然后,材料蓄能器通过皮带输送机或振动溜槽将零件引导到机器人前方的摄像头区域。在摄像机区域,使用2D图像识别或3D传感器检测零件,这时零件夹具的几何形状将发挥作用。根据零件的夹持位置,在没有碰撞的情况下实现。对于某个功能必须向上或向下,还有一些要求,如果零件的上升方式错误,则会在摄像机区域相应地被移动。移动可自由编程,因此零件在摄像机区域被分开、摇晃或翻转,就像变魔术一样。 这些运动轨迹规划可以非常精细地调整,从而实现非常平缓的进给,同时进给速率相对恒定。

此处的零件范围可能非常多样化,圆柱形或球形几何形状也可以很好地进给。摄像机的设计考虑了几何形状,并经过设计调整。

与使用分拣罐或步进输送机的传统进给技术相比,所使用的技术的优势是在设置机械零件时无需任何努力。一旦掌握了,只要机器人的零件夹具合适,按下按钮就可以更换零件。在实践中,零件族具有非常相似的主要尺寸。

该系统离不开智能,因为位置检测、碰撞控制、机器人抓取和后续输送之间的相互作用使得该应用在设计方面要求非常高。

如果没有一个具备与机器人和进给系统连接的精密接口的强大2D视觉系统,该类型的零件只能在有限的范围内实现。

例如,在系统中评估摄像机区域的占用情况,从而可以从材料商店请求适当数量的零件。这不是严格意义上的,而是通过考虑零件特性来完成的。正是这种经验, rbc机器人技术在无数项目中聚集,并融入到FX系列中。

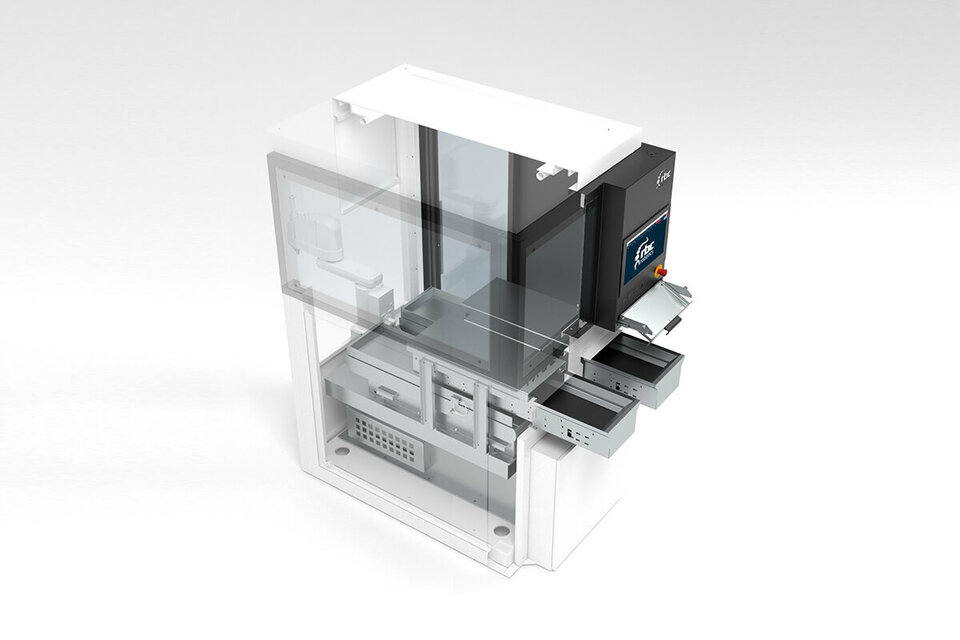

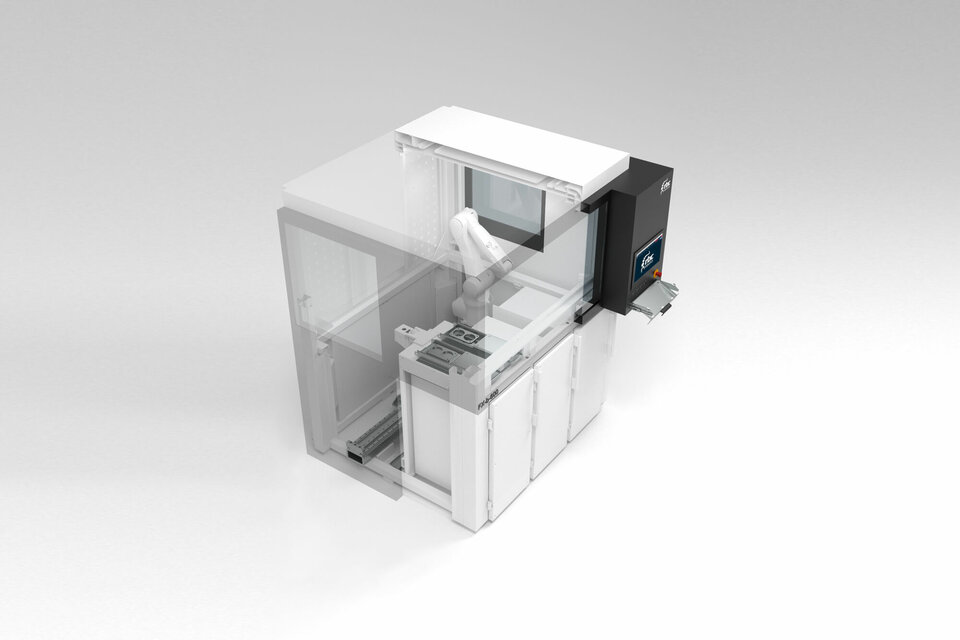

该进给模块的基底面为 2m x 1.2m,专为最小的基底面而设计。工业机器人作为主要参与者当然被整合到模块中。这里使用快速的Scararobots甚至六轴关节臂机器人,有效载荷高达6公斤。每个模块都有一个单独的 Siemens S7 1500 系列控制器,该控制器与相应的机器人控制器相结合,可提供与生产线的最佳连接。控制柜始终牢固地连接到单元,是不可或缺的一部分。由于整个单元的尺寸最小,控制柜的尺寸现在起着重要作用。该单元的HMI由一个15英寸的触摸屏、一个可折叠的键盘和四个可自由分配的发光键组成。单元的检修门可以位于左侧或右侧。模块可以作为二人组排列成一排,从而节省更多的占地面积。从单元的后部进入控制柜。

混沌零件层或零件组

作为另一种变体,零件可以作为散装材料或固定零件进给到单元。这扩展了应用范围,两种系统的组合还允许进给更敏感的零件。单元的尺寸不受影响。

对操作员的益处显而易见,平稳、精确和可靠的零件进给,每秒零错误率,空间要求最小。在现代设计中作为可移动模块进行设计,适合当前和未来的要求。