刚开始时,在Buderus 的AL145-Moduline-I-A-H-8TR-Simac-LA上进行内圆磨削过程显然不令人满意:该过程运行不稳定,所达到的圆度处于公差上限,大约为2μ,粗糙度太细,Rz1较小。

此外,内圆磨削的修整周期仅为20个工件;修整轮的磨损非常高。

为了显著优化这一过程及其结果,来自DVS Tooling、Buderus Schleiftechnik和Naxos Diskus的专家结合了其各自专有技术知识,共同开发了一种解决方案。其目的是显著提高加工质量和成本效益。

新的修整轮具有更长的使用寿命,并且在修整过程中更多的修磨砂轮,以实现合适的粗糙度(Rz)。

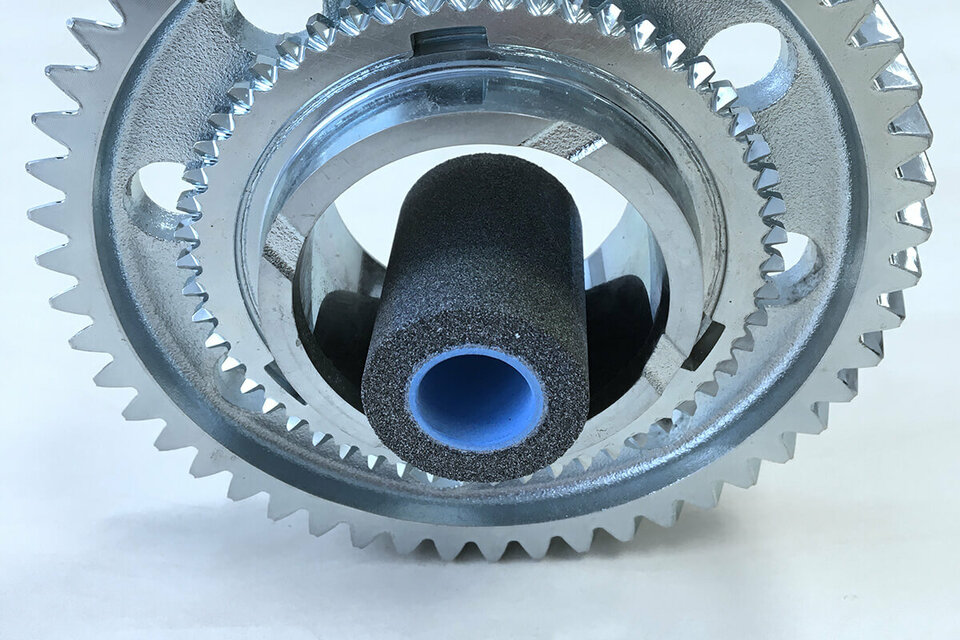

此外,必须找到内圆砂轮的新规格,以便在磨削过程中产生较小的压力,以提高粗糙度值和圆度值。在此过程中,砂轮的使用寿命也有待提高。

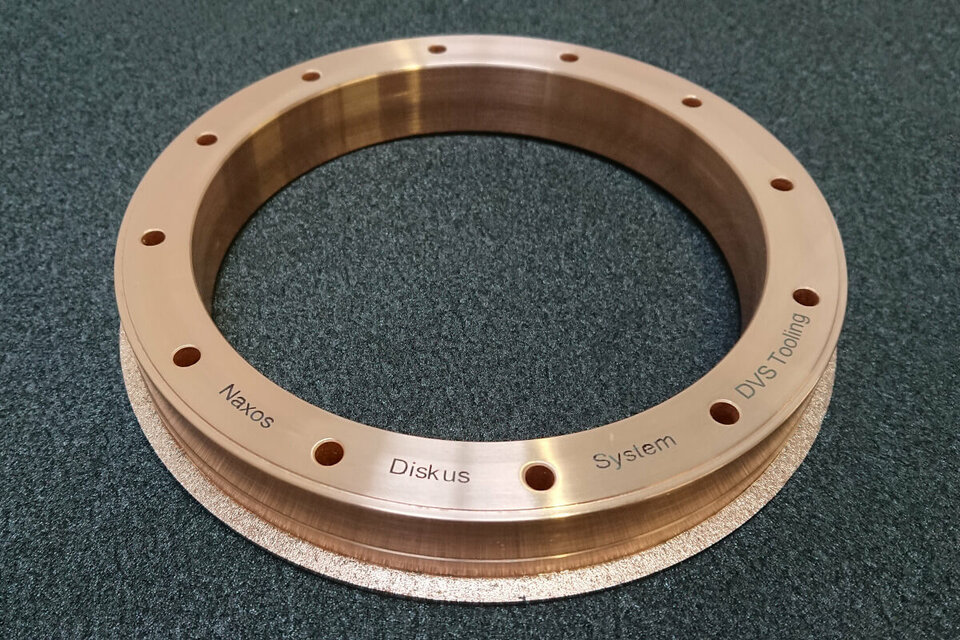

DVS Tooling新开发的修整轮目前是烧结的,而不是像以前那样电镀。烧结的修整轮的尺寸是 Ø100x3mm,金刚石粒度为 D301。电镀辊的尺寸为Ø100x3.35mm,金刚石粒度相同。在使用新修整轮进行首次测试期间,已经看到明显的改进:刀具寿命延长了五倍,粗糙度值也提高了。

DVS Tooling新开发的修整轮目前是烧结的,而不是像以前那样电镀。烧结修整轮的尺寸是 Ø100x3mm,金刚石粒度为 D301。电镀辊的尺寸为Ø100x3.35mm,金刚石粒度相同。在使用新修整轮进行首次测试期间,已经看到明显的改进:刀具寿命延长了五倍,粗糙度值也提高了。

为此,Naxos Diskus使用粒度为B107的新的粘结剂制造了一种优化的CBN内圆砂轮,要达到相同的强度所需要的粘结剂要少得多。因此,内圆砂轮具有明显更高的孔隙空间比例,在磨削过程中产生的压力较小。使用修整轮和新开发的砂轮进行进一步测试显示,所有方面都得到显著改善:圆度值现在处于公差中间,粗糙度值在Rz2μm。修整周期首次尝试时从20个工件增加到了30个。

新的修整轮的使用寿命几乎是原来的十倍,可加工82,500个工件。从那时起,该工艺一直稳定运行,客户对质量和效率的同步提高很感兴趣。

只有通过我们的DVS技术三角,即Buderus、DVS Tooling和Naxos Diskus的密切合作,才能成功地协调刀具和机床,从而可持续地解决问题。