科技发展不断发掘新型和创造性的解决方案,这样类似塑料和金属等传统材料就会不断遭遇瓶颈。为此,陶瓷工件被越来越多地应用到汽车行业的新型刹车和离合器中,而且更会涉及到诸如电力驱动、航空航天、医学技术、微电子、半导体技术等很多未来导向性领域。但与此同时,这些零件的加工也面临全新且更加苛刻的挑战。

现代工业陶瓷由烧结制造而成。陶瓷原料的特殊制备使得零件可以完全按照所需技术性能进行烧制,这是这个工艺的优势所在。缺点是:烧制后,零件只能机械加工来塑形。这是现代磨削工艺的一项特殊任务

陶瓷工件的双侧面磨削

在这个高难度领域,双面磨削工艺的先驱和同名者能给出令人信服的解决方案:DISKUS WERKE Schleiftechnik GmbH提供多种尺寸机型和工艺选项,采用金刚砂轮磨削陶瓷工件。

根据几何尺寸、所需尺寸公差、表面精度和节拍时间, DISKUS WERKE能从DISKUS双面磨床系列"DDS ... XR"选择出最适合的机床:可选范围总计四中不同的尺寸规格和五种差异化的磨削工艺。

双面磨削的优势显而易见。因为磨削过程中零件不必固定在工件加持装置(送料轮或罩)上,大多数薄而细的零件就不会再受到额外的机械加紧力。

零件回转的通过式磨削

对于连续磨削,根据选配的不同尺寸机型,可以加工的陶瓷零件厚度范围约0.8-30mm,最大直径为180mm。每序磨削去除的最大余量为0.2-0.3mm。能获得的最佳尺寸公差为0.002mm。此工艺适用于大批量生产。

连续磨切入式磨削

连续磨削的高速和切入式磨削的高精度两大优势集中体现在DISKUS WERKE研发的KDE磨削工艺中。

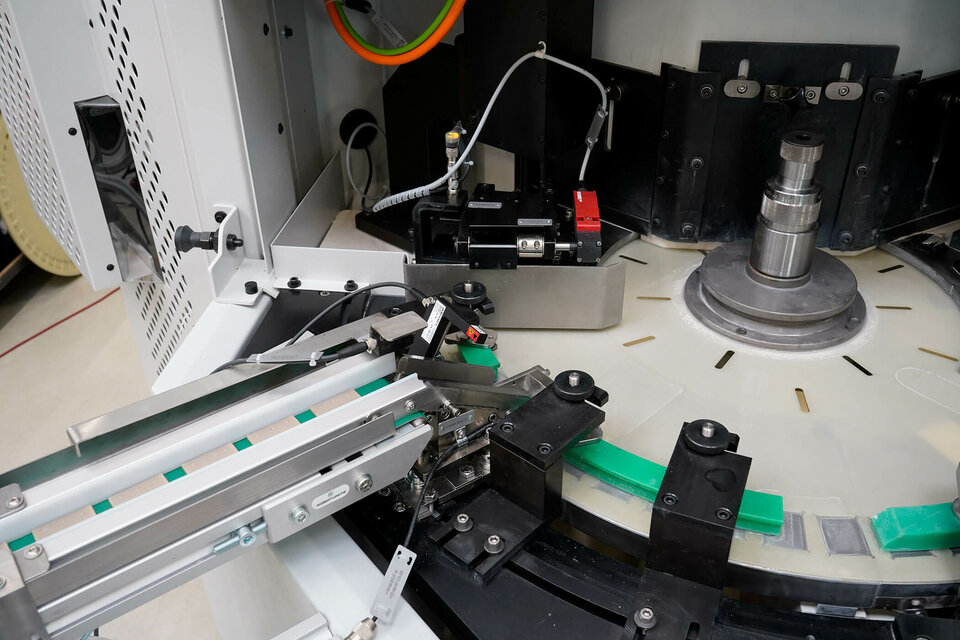

KDE工艺中,工件被放置在圆形料盘的若干料槽中,但未被固定,从输入端经过磨削区域到达输出端。加工过程中工件并没有被锁死在两片砂轮的端面之间,依次通过砂轮间隙并磨削到目标尺寸。

砂轮的精准运动避免了对变形薄壁陶瓷工件的破坏和损毁。

由于加工过程中磨削区域始终处于满载状态,料盘起始端和末端上料引发的磨削压力差不会导致零件尺寸发生变化。

为特殊陶瓷材料配方选择符合要的金刚砂轮规格并控制磨屑和磨损磨粒的清除是对于陶瓷工件双面磨削尤为重要的两件事。这里又一次体现了DVS集团跨学科知识的价值:这个案例中应用到的是位于布茨巴赫的DVS磨具制造商NAXOS-DISKUS Schleifmittelwerke GmbH专长。他们一道研发出来的砂轮磨粒之间的容屑空间可以吸收被加工掉的工件材料和由此形成的砂轮磨损量并将其输送出接触区域。磨粒之间的容屑空间一旦不被工件覆盖,就会被再次清理干净。

通过上述方式,这个工艺能够实现甚至极薄且敏感工件的目标和平行平面加工,达到厚度、平面度、平行度和表面光洁度的极高公差要求。此工艺的产量高达5000件每小时。KDE工艺的另一个优点是可以在机器运行时加工超大尺寸工件。对于这些工件,磨床还可配备自动跟踪压紧板。这样可以确保工件也能被安全地引导到磨削区域之外。因此,KDE工艺也代表了研磨运动学精细磨削的另一种选择。

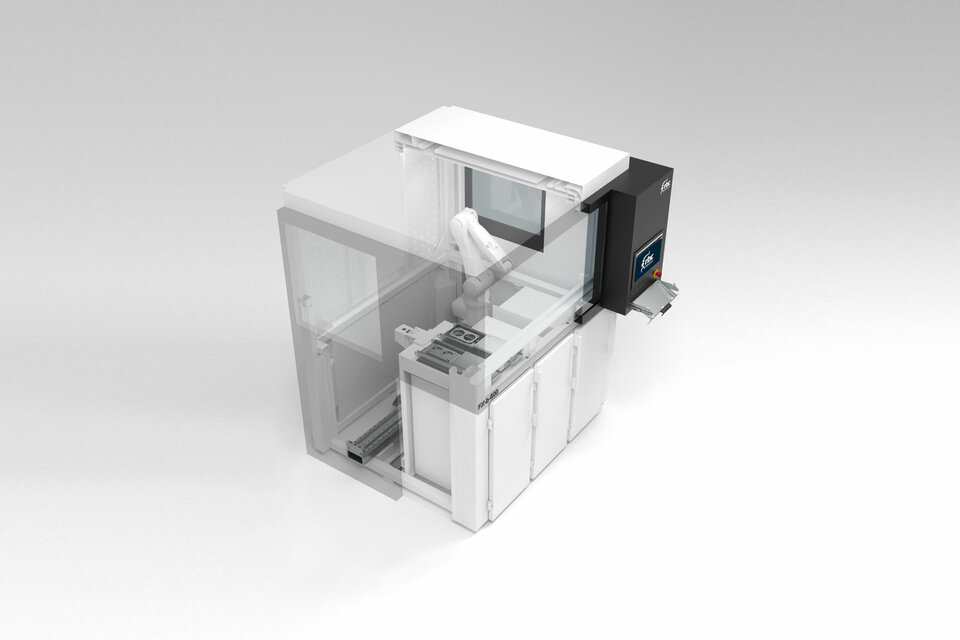

如有需要,可以订制DVS自动化公司rbc Fördertechnik GmbH Bad Camberg生产的客制化自动化解决方案用于DISKUS磨床的上下料。

DISKUS产品线中有一款特殊形式的双面磨床,型号为DDS 750,为实现同步双侧平面磨削配备了一个大型工作台,可以加工最大加工直径425mm,最高80mm的大尺寸成型陶瓷零件。磨削电主轴立式安装的磨床利用零件可控旋转的切入式磨削特殊的行星运动特性高效而精确地任何超大工件加工到最终目标尺寸。

工业陶瓷材料在众多前沿性领域中已经变得不可或缺-- DISKUS WERKE和DVS集团提供的解决方案确保了超新型工件的精准加工。